Scopri tecnologie e processi

Microfusioni

a cera persa

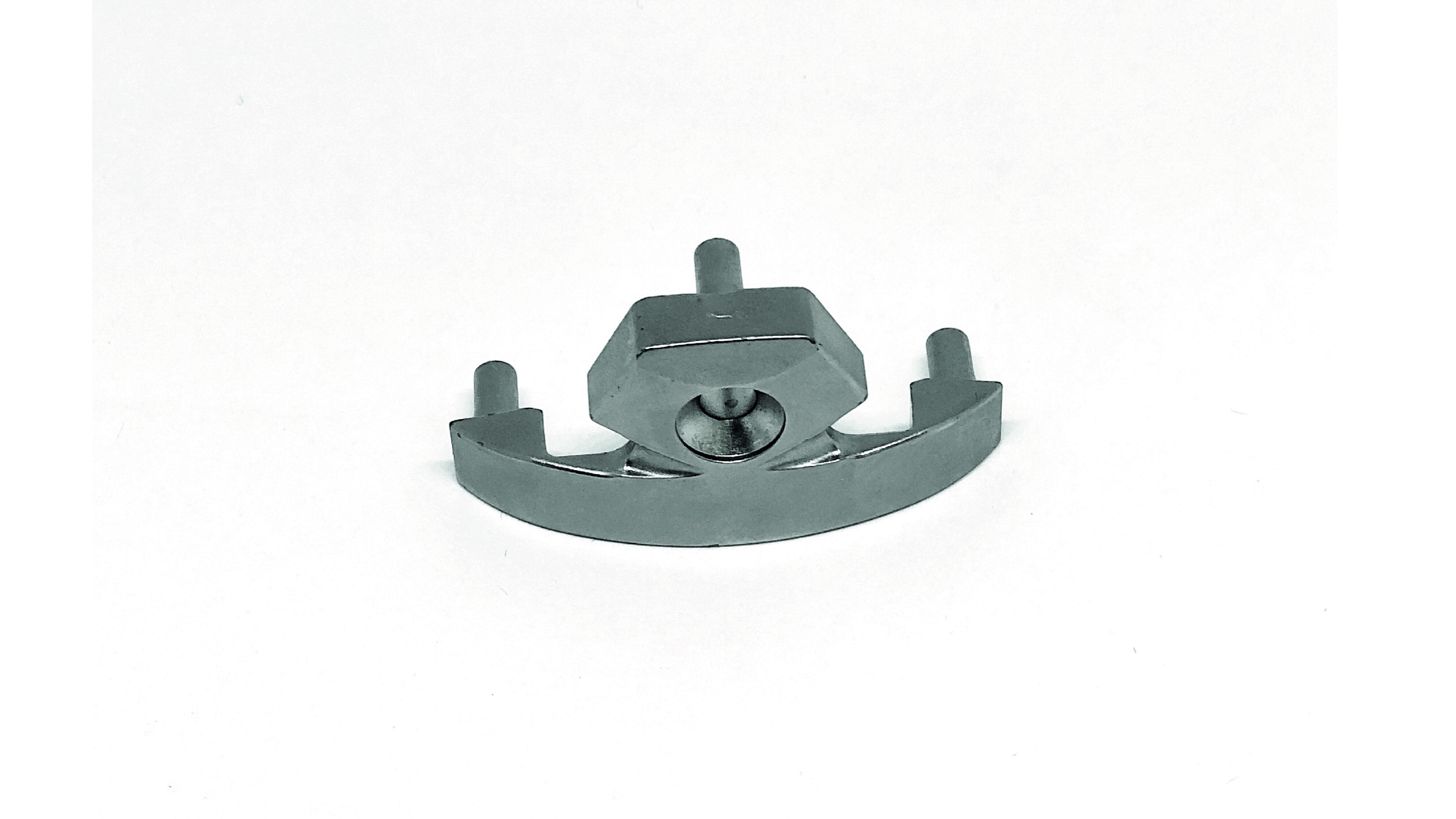

La microfusione ci permette di ottenere componentistica metallica in serie, con gradi elevati di precisione geometrica.

I servizi che ci rendono unici

SERVIZI AGGIUNTIVI

Vent’anni di esperienza al tuo servizio

La microfusione è un processo di produzione seriale derivato dalla tecnica di fusione a cera persa.

Come funziona?

Realizziamo uno stampo da cui derivano tanti modelli in cera quanti i pezzi desiderati.

Una volta ricoperti di ceramica e cotti in speciali fornaci, la cera si scioglie.

Rimangono tanti gusci (stampi) dove infine viene colato il metallo.

Quando questo si solidifica, segue la rottura dei gusci, l’estrazione e la finitura superficiale dell’oggetto.

Vedi tutti i materiali e le relative caratteristiche nella tabella di riferimenti

Lavorazioni meccaniche superficiali

Le lavorazioni meccaniche superficiali vengono svolte in loco (fonderia) e servono a perfezionare l’aspetto esteriore degli oggetti.

TORNITURA

FRESATURA

SMERIGLIATURA

SABBIATURA

LUCIDATURA

Controllo qualità ad ogni passo del processo

La nostra priorità è la qualità: durante tutto il processo di produzione vengono effettuati controlli per garantire che ogni componente soddisfi le richieste progettuali del cliente in termini dimensionali, meccanici e metallurgici.

Un sistema logistico efficiente e affidabile

Offriamo un servizio di stoccaggio, per garantire consegne periodiche e puntuali.

Siamo dotati di un’area doganale autorizzata che ci consente di azzerare le incertezze su tempi e costi delle procedure di sdoganamento.

Assemblaggio

Su richiesta del cliente possiamo offrire un servizio di assemblaggio delle componenti meccaniche realizzate, per fornire al cliente un prodotto che si adatta al suo ciclo di lavorazione.

La microfusione di precisione è particolarmente indicata per i settori:

- Agricolo

- Navale

- Automotive

- Industria alimentare

- Meccanica e elettromeccanica

- Moda e industria tessile