Scopri tecnologie e processi

MIM

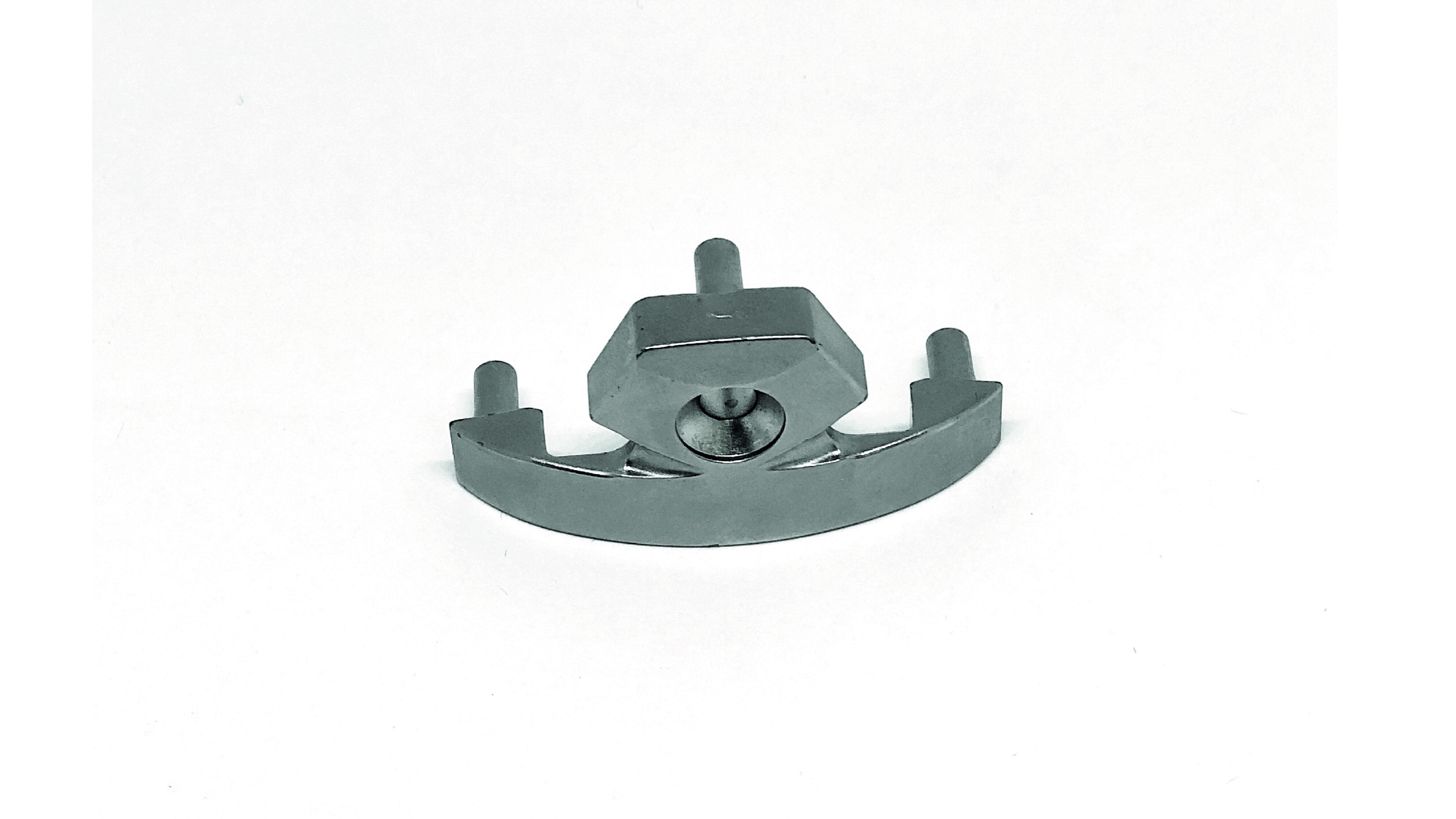

Metal Injection Molding

TAMAU ITALIA è leader nella tecnologia MIM Metal Injection Moulding: una tecnica avanzata che consente componenti metallici di dimensioni ridotte, ad alta precisione, con proprietà meccaniche e metallurgiche eccellenti.

I servizi che ci rendono unici

SERVIZI AGGIUNTIVI

Stampaggio MIM: una rivoluzione in miniatura

Metal Injection Molding, o stampaggio a iniezione di metallo, è un processo che combina i principi della tecnologia delle materie plastiche (iniezione) con quelli della sinterizzazione delle polveri metalliche.

Scopri gli straordinari vantaggi della tecnologia MIM

- Elevata resistenza alle sollecitazioni meccaniche;

- Precisione, minuzia, elevate classi di tolleranza;

- Ottima ripetibilità.

Vedi tutti i materiali e le relative caratteristiche nella tabella di riferimenti

Inizia da un prototipo:

Il processo MIM è adatto alla produzione in serie. Prova il nostro nuovo servizio di prototipazione rapida , riduci i rischi ingegneristici, e riduci sensibilmente i tempi di produzione.

Come funziona il MIM?

Il processo di lavorazione MIM Metal Injection Molding inizia con la miscelazione di polveri metalliche e di un legante, i quali vengono plastificati e iniettati nello stampo.

Il legante viene rimosso mediante un processo di de-binding e il pezzo solido viene sinterizzato, raggiungendo le caratteristiche finali.

Controllo qualità ad ogni passo del processo

Eseguiamo un accurato doppio controllo qualitativo lungo tutto il processo, sia durante la produzione sia nella fase finale di controllo dimensionale e visivo.

Un sistema logistico efficiente e affidabile

Assemblaggio

Su richiesta del cliente possiamo offrire un servizio di assemblaggio dei componenti meccanici realizzati, per fornire al cliente un prodotto che si adatta al suo ciclo di lavorazione.

La tecnologia MIM è particolarmente indicata per i settori:

- Minuteria della micromeccanica

- Moda e industria tessile